次世代抗电浆蚀刻技术—Y Coating

一、前言

目前影响晶圆良率的关键因素之一是蚀刻设备的内部零件防护。这些零件长期暴露于高能等离子环境中,极易受到蚀刻与腐蚀侵害。一旦涂层失效产生剥落,将可能释放微粒与粉尘,直接污染晶圆,导致制程缺陷与良率下降。尤其随着先进制程线宽不断微缩,晶圆对微粒污染的容忍度越来越低,制程稳定性面临更大挑战。面对此一趋势,发展具备高度抗等离子腐蚀能力的次世代涂层技术,已成为提升半导体制程可靠度的关键所在。

二、当前业界使用的技术及其弊端

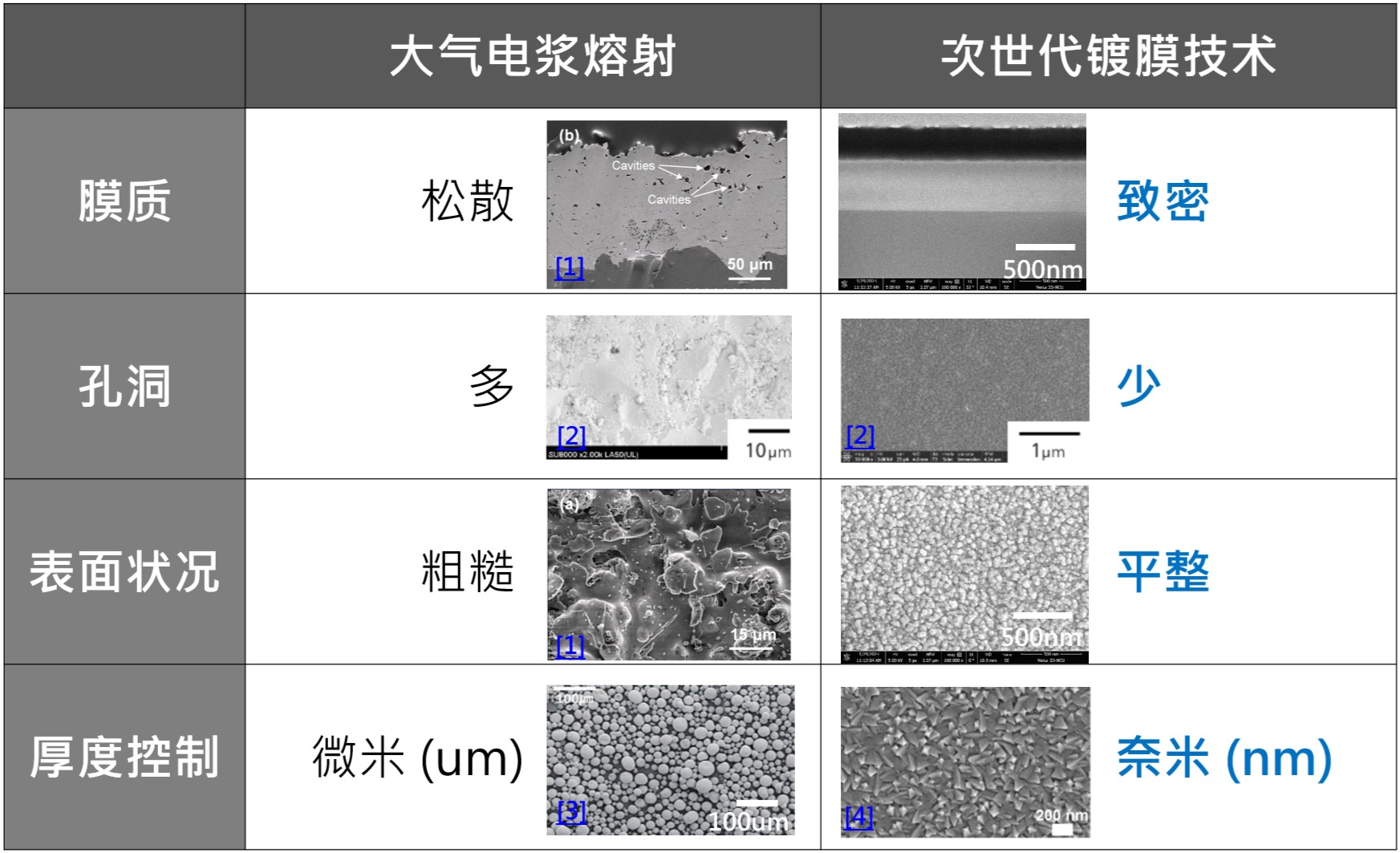

目前业界主流技术采用大气等离子熔射(APS)技术,以钇化合物(Y-Coating)在基材表面形成抗等离子蚀刻保护膜。APS具备低温环境下以相对简单便宜的成本来达到抗腐蚀的目的,但镀层表面结构易产生孔隙,成为氟离子渗透与侵蚀的通道,进而影响涂层寿命与制程稳定性。此技术虽曾在五年前被广泛应用,但随着线宽持续微缩,APS 已难以满足现今制程对膜层致密性与微粒控制的高要求。

大永真空推出次世代抗等离子蚀刻涂层技术,以高致密、高附着、高纯度镀层,打造更稳定且长效的镀膜解决方案,迎战先进制程挑战。

三、次世代抗等离子蚀刻技术

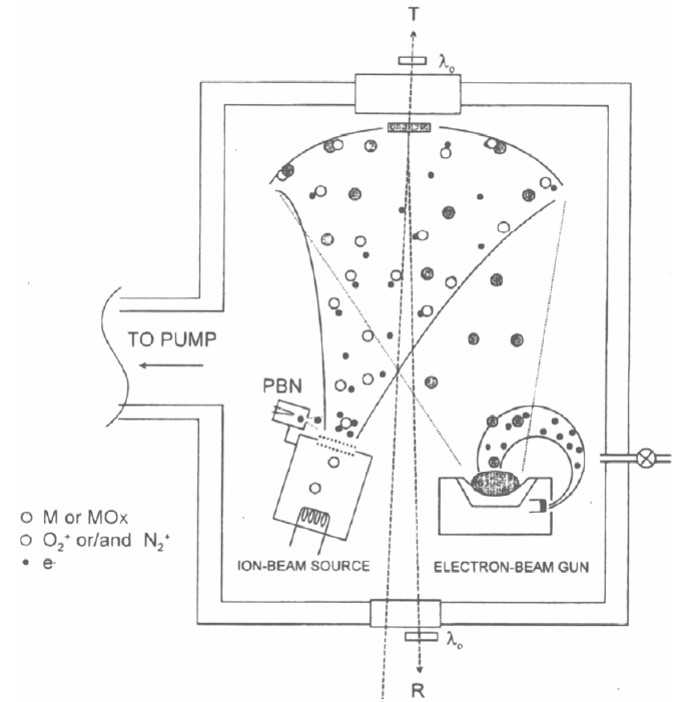

物理气相沉积(PVD)技术,是将固态材料气化为气态后沉积于基材表面,再凝结为固态薄膜,以达成镀膜效果。而离子辅助电子束蒸镀(IAD)则在此基础上导入高动能离子辅助,借由质量大、动能高的离子撞击效应,促使膜层在沉积过程中形成更致密、有序、纯度更高的结构。

相较于传统的大气等离子熔射(APS)技术,IAD 所沉积的膜层具有更小的孔隙率、更高的平整度与纳米级厚度控制能力,能在不牺牲镀膜品质的前提下应用于线宽日益缩小的半导体关键零组件。此技术不仅适用于微结构的高精密镀膜需求,更克服了 APS 仅能应用于大尺度基材的限制,为次世代抗等离子蚀刻薄膜提供全新解方。

四、结论

在大气等离子熔射(APS)技术逐渐难以满足现代制程需求的今日,产业迫切需要更先进、精密的抗等离子蚀刻镀膜技术。大永真空坚信,离子辅助电子枪蒸镀(IAD)正是次世代的最佳解方。

IAD 可大幅改善 APS 所面临的膜层结构粗糙与孔隙过大等问题,所形成的膜层致密且完整,有效阻绝氟离子穿透晶界或孔隙所造成的腐蚀与脱膜风险。同时,IAD 可精准控制膜层厚度至纳米级别,完美对应现今日益微缩的线宽与线距设计需求。

选择大永真空的次世代抗蚀镀膜技术,让耐久、稳定的蚀刻零件不再是奢望,有效提升良率与制程稳定性,是您迈向高可靠性制程的关键一步。