半导体制程设备部件及其制作方法

专 利 证 书 号 数:I806656

名 称:半导体制程设备部件及其制作方法

[1]申请专利范围

- 一种适用于一半导体制程设备的部件,该部件包含:一基材,由硅所制成;及一保护涂层,覆盖该基材的至少一部份;其中,该保护涂层中的碳原子比在远离该基材的一方向上增加,且该保护涂层中的硅原子比在该方向上减少;及其中,在靠近该基材附近,该保护涂层中的硅原子比是大于碳原子比,且在靠近该保护涂层之一外表面附近,该保护涂层中的硅原子比是小于碳原子比。

- 如请求项1 所述的部件,其中,该基材附近的硅原子比是大于50%,且该保护涂层的外表面附近的碳原子比是大于50%。

- 如请求项1 所述的部件,其中,该保护涂层包括结晶硅,结晶硅具有(111)晶面、(220)晶面或前述晶面的一组合。

- 如请求项1 所述的部件,其中,该保护涂层包括经反应式物理气相沉积所制成的3CSiC,且该3C-SiC 包括非晶碳化硅或具有(111)晶面的结晶碳化硅。

- 如请求项1 所述的部件,其中,该保护涂层的硅与碳的一相对含量比是2/3 至3/2。

- 如请求项1 所述的部件,其中,该保护涂层具有一第一部分及一第二部分,该第一部分是连接至该基材与该第二部分,且在该基材附近的硅原子比大于该第二部分的硅原子比。

- 如请求项6 所述的部件,其中,该保护涂层还具有一第三部分,该第三部分是连接至该第二部分并与该第一部分相对,该第三部分的碳原子比大于靠近该基材的第一部分的碳原子比。

- 如请求项1 所述的部件,其中,该保护涂层具有一介于0%至60%的结晶率。

- 如请求项1 所述的部件,其中,当一包括气态SF6 和Cl2 的反应气体在一反应离子蚀刻(RIE)模式的干式蚀刻机中时,该保护涂层相对于该基材的一相对蚀刻速率是不大于3/5。

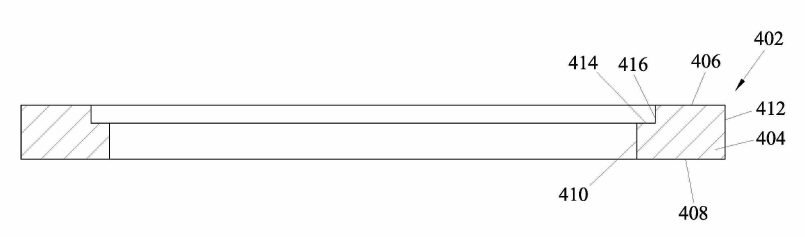

- 如请求项1 所述的部件,其中,该基材具有一表面,该表面包括复数微结构,各微结构具有一介于300nm 至1.5μm 间的高度,且该保护涂层具有一不小于10μm 的最小厚度。

- 如请求项1 所述的部件,其中,该保护涂层具有一不小于1.5μm 的最小厚度。

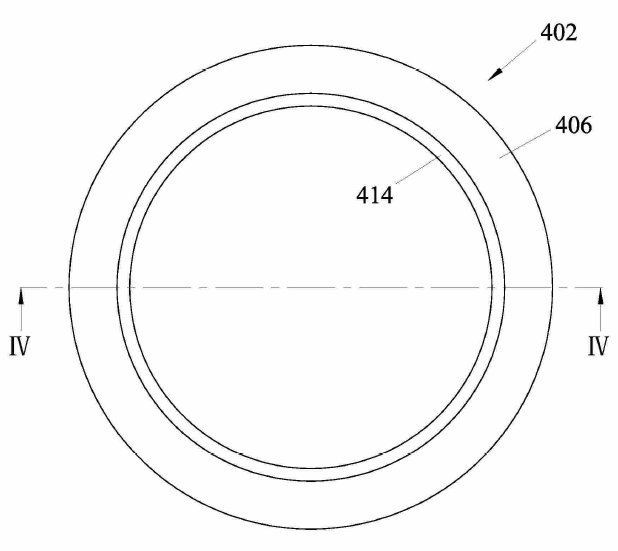

- 如请求项1 所述的部件,其中,该部件是一闭环物件。

- 如请求项12 所述的部件,其中,该闭环物件是一用于一干式蚀刻设备中的聚焦环。

- 一种适用于一半导体制程设备的部件,该部件包含:一基材;及一保护涂层,覆盖该基材的至少一部份;其中,该保护涂层包括经反应式物理气相沉积所制成的3C-SiC,且该3C-SiC 包括非晶碳化硅或具有(111)晶面的结晶碳化硅,并且,该保护涂层包括结晶硅,结晶硅具有(111)晶面、(220)晶面或前述晶面的一组合。

- 如请求项14 所述的部件,其中,该保护涂层的硅与碳的一相对含量比是2/3 至3/2。

- 如请求项14 所述的部件,其中,该保护涂层具有一介于0%至60%的结晶率。

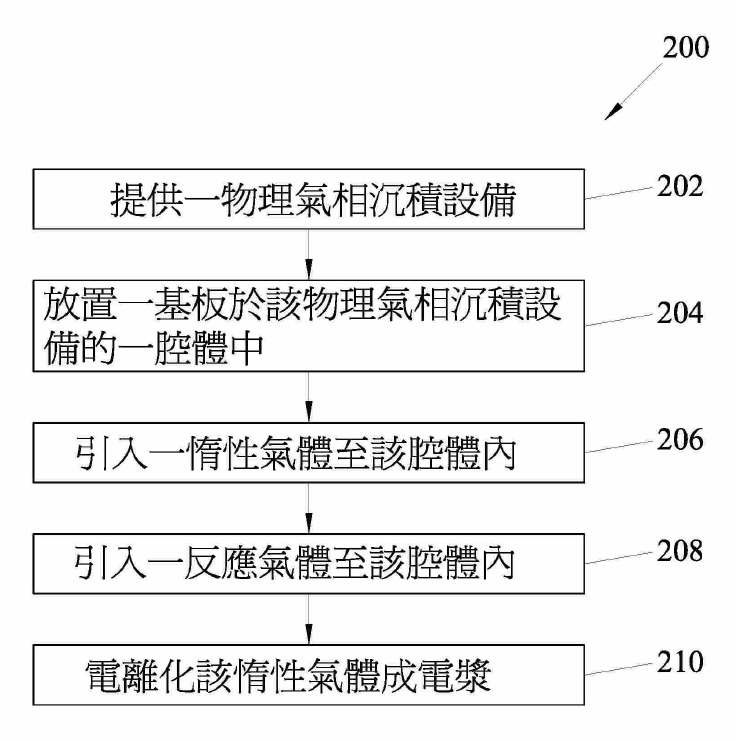

- 一种适用于一半导体制程设备的部件的制作方法,该方法包含:在一包括复数硅靶材与一基材的腔体内引入一惰性气体;于该腔体内引入一包括碳元素的反应气体;及电离化该惰性气体成为电浆,使电浆撞击该等硅靶材导致硅原子脱离该等硅靶材并与该反应气体发生反应,从而形成一覆盖该基材之至少一部分的碳化硅保护涂层。

- 如请求项17 所述的部件的制作方法,其中,该基材是由硅、氧化硅、石墨、陶瓷、金属,或合金所制成。

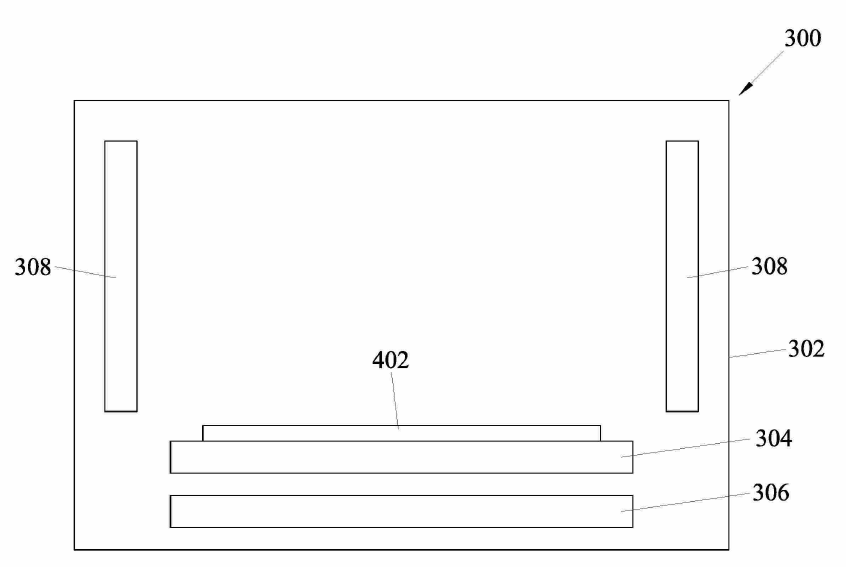

- 如请求项17 所述的部件的制作方法,于引入该惰性气体与该反应气体前还包含在该腔体中放置偶数个硅靶材,该等硅靶材是布置成至少一对彼此面对的硅靶材。

- 如请求项19 所述的部件的制作方法,还包含围绕一虚拟中心轴旋转该作为一闭环物件的基材。

- 如请求项17 所述的部件的制作方法,还包含:偏压该基材,使该电浆的至少一部分离子撞击该基材以移除该基材上的氧化层并于该基材的表面产生悬键;其中,该保护涂层是经由与悬键的化学键合形成在该基材上。

- 如请求项17 所述的部件的制作方法,还包含加热或退火该基材至一低于碳化硅与该基材之熔点的温度。

- 如请求项17 所述的部件的制作方法,其中,该惰性气体的一流量、该反应气体的一流量及用于电离化该惰性气体的一射频功率中的至少一者动态地变化,并且以一相比于该保护涂层形成过程中的初始数值的更大数值结束。

- 如请求项23 所述的部件的制作方法,其中,该惰性气体的流量范围自5slm 至24slm,该反应气体的流量范围自10sccm 至120sccm,且该射频功率的范围自0.4kW 至1.2kW。

- 如请求项17 所述的部件的制作方法,其中,形成该保护涂层的一速率是不小于6Å/sec。

-

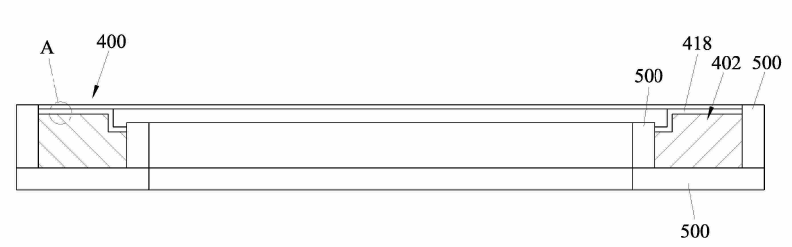

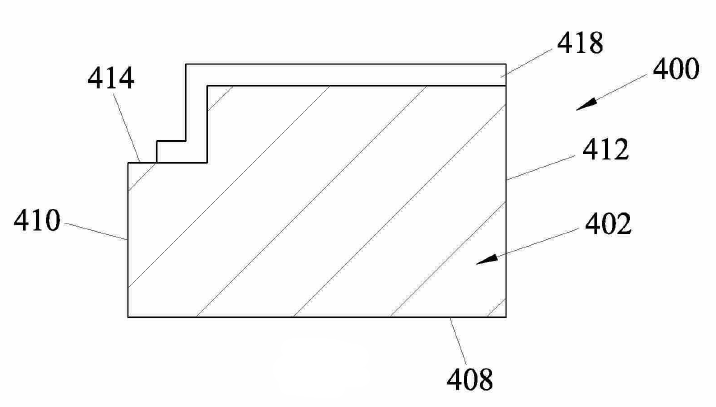

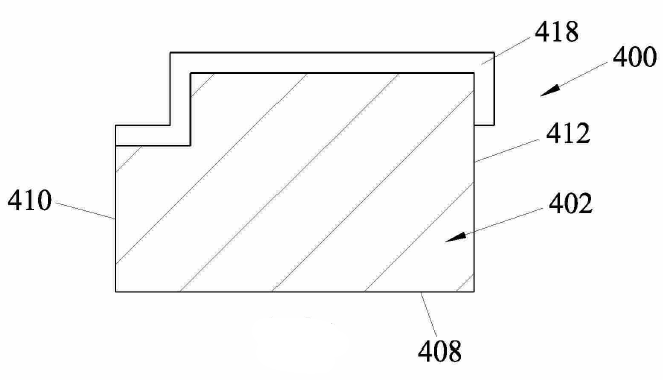

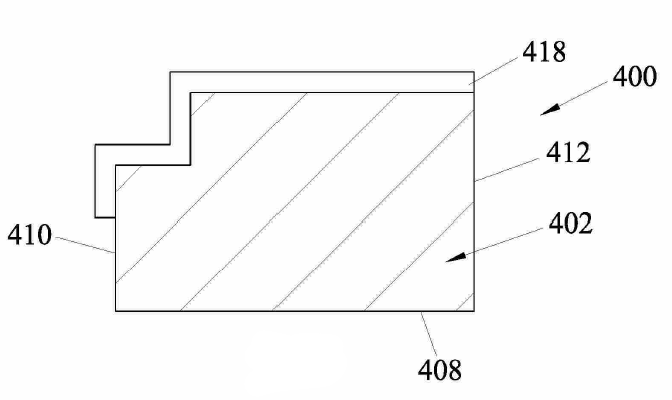

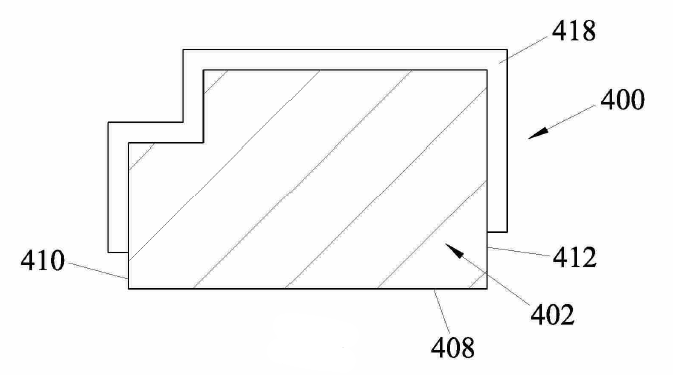

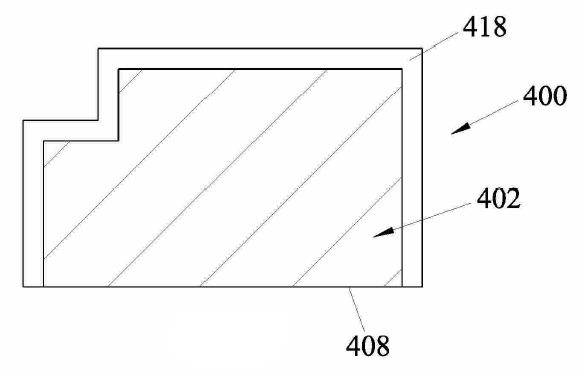

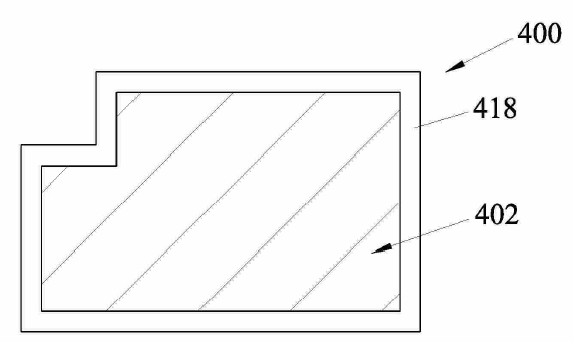

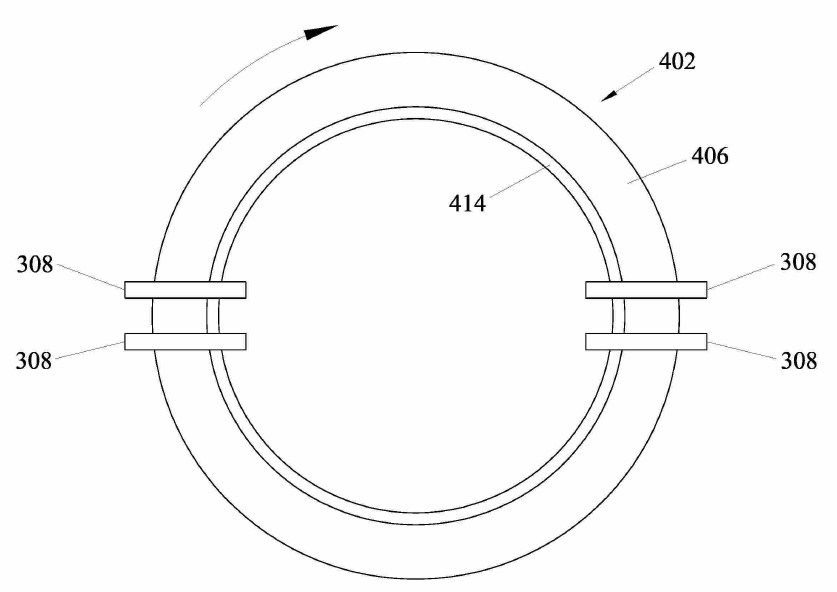

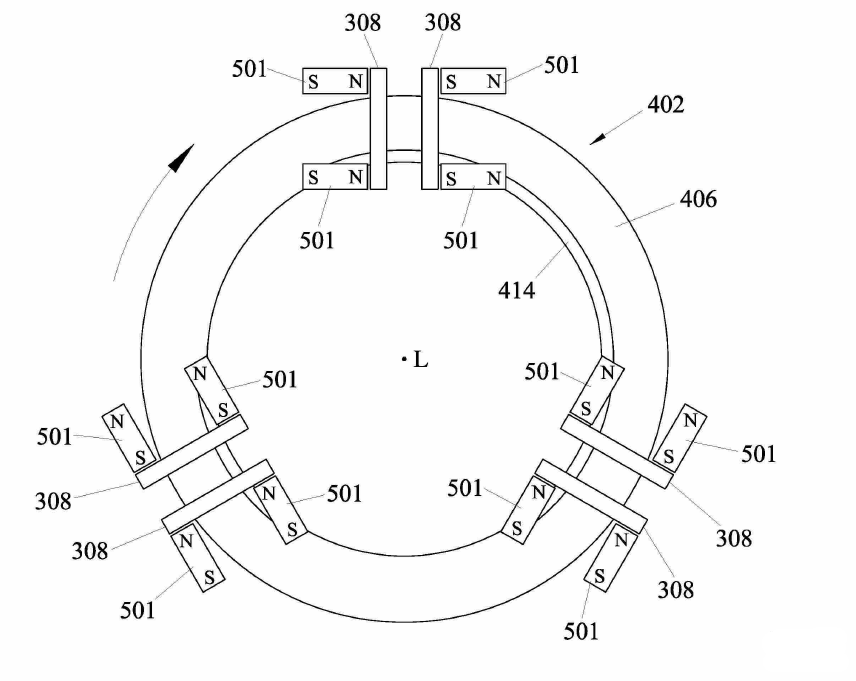

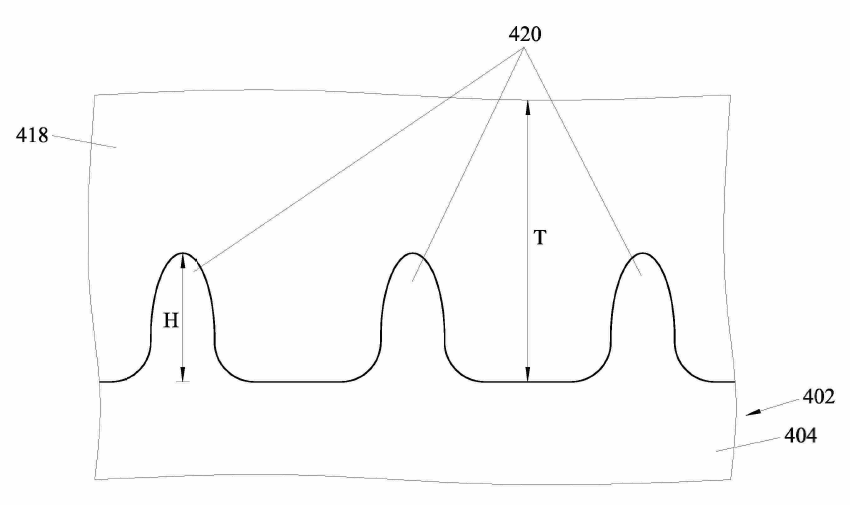

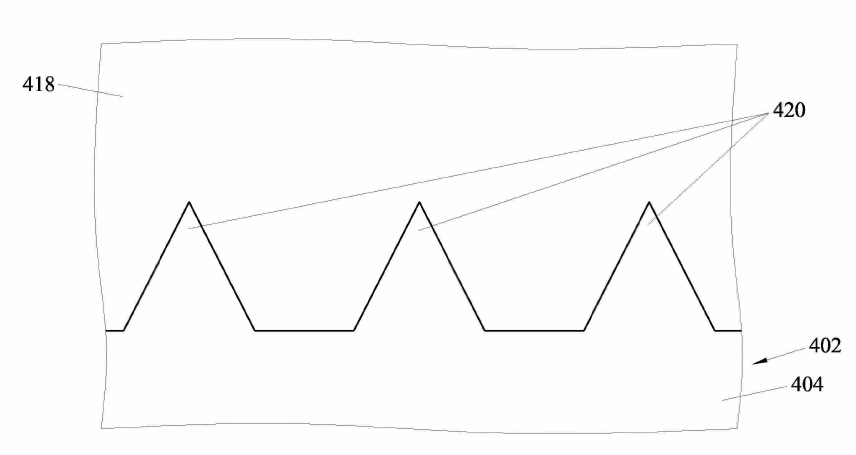

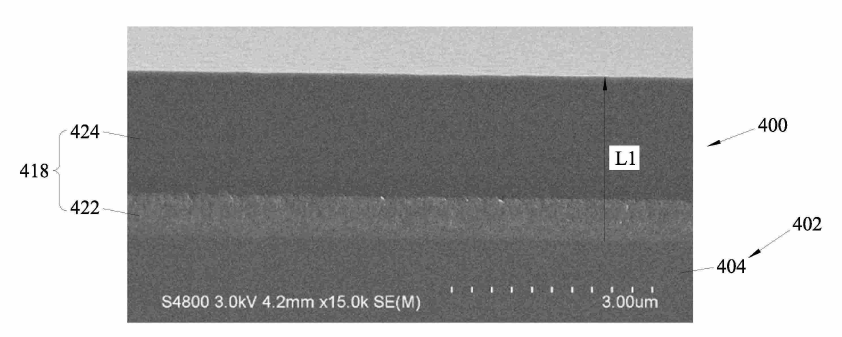

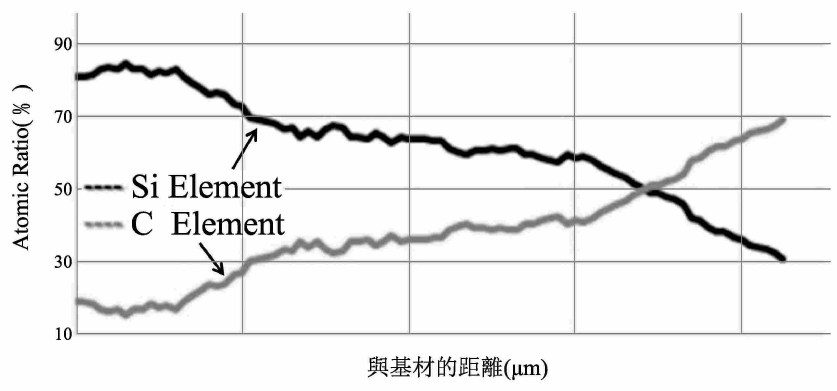

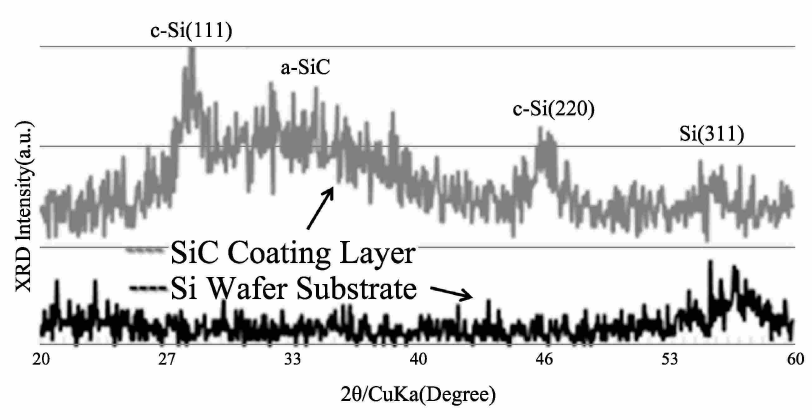

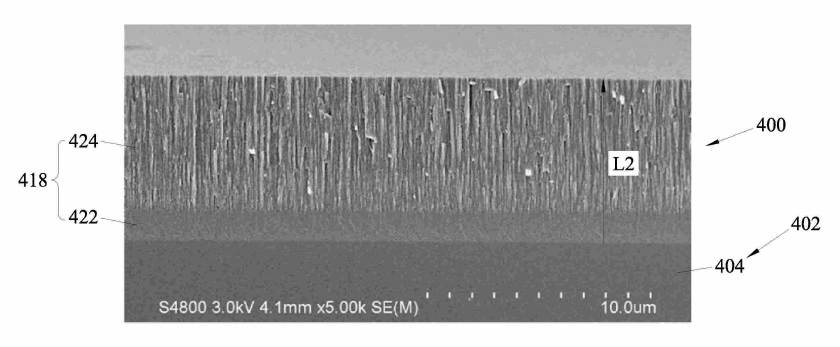

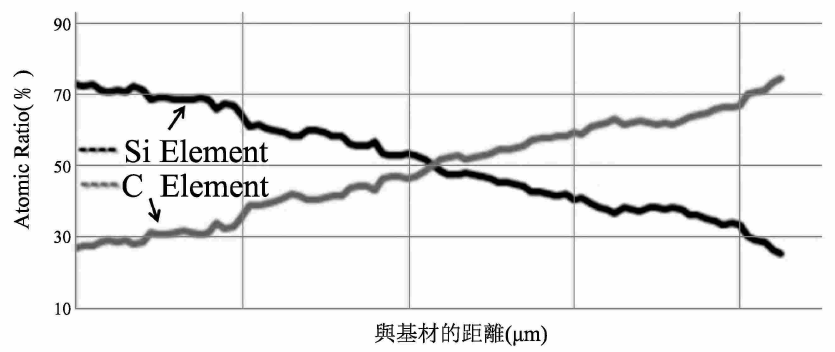

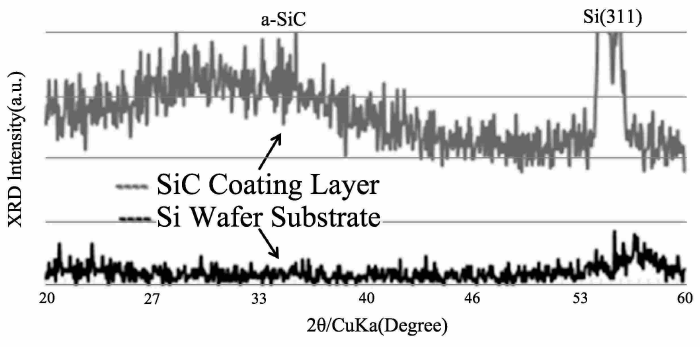

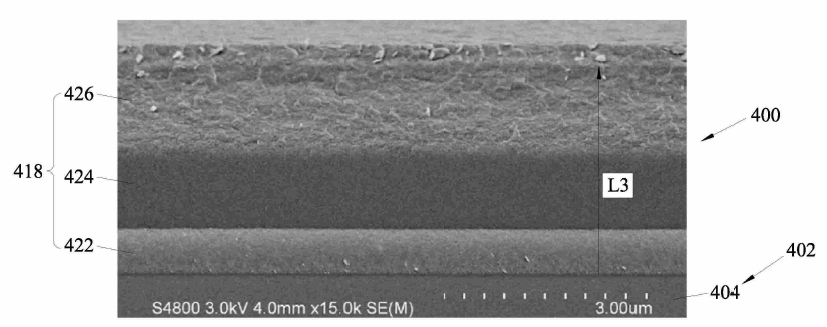

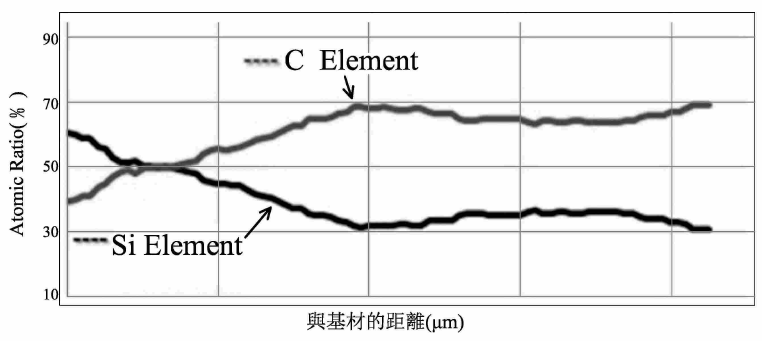

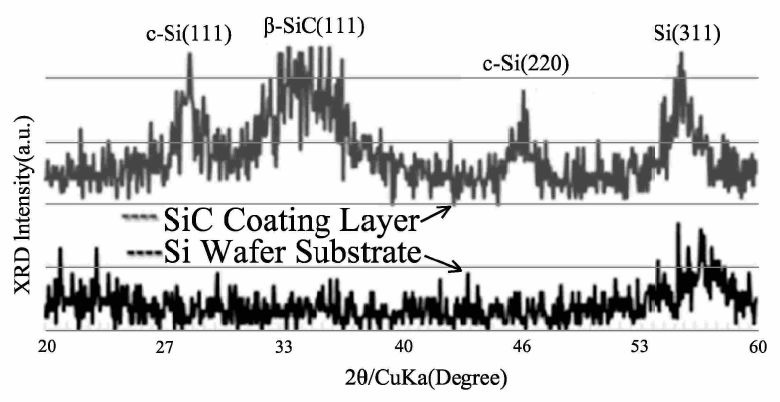

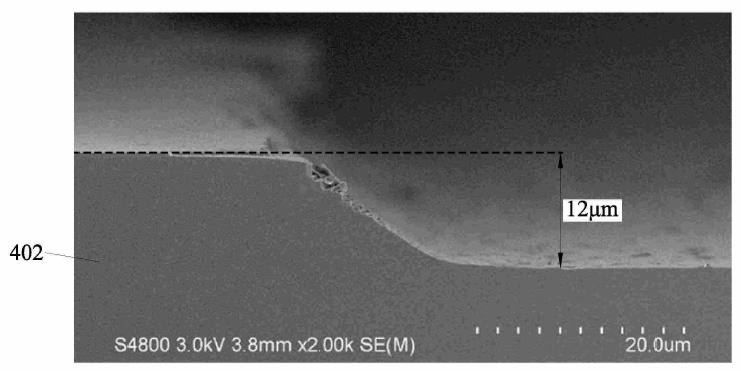

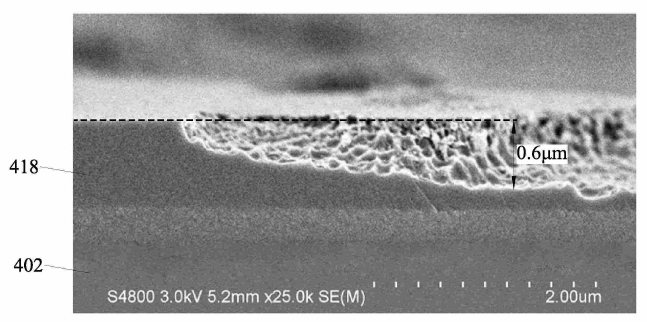

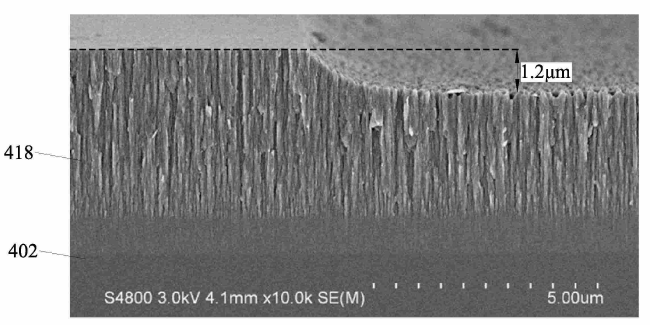

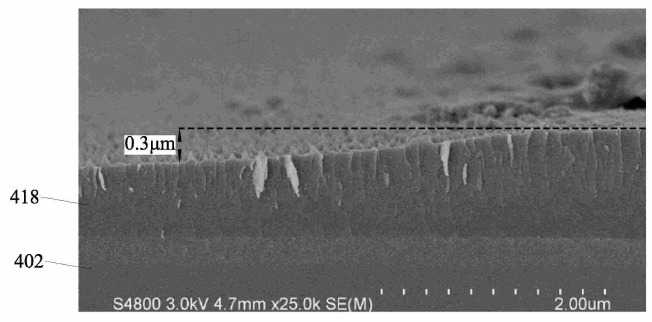

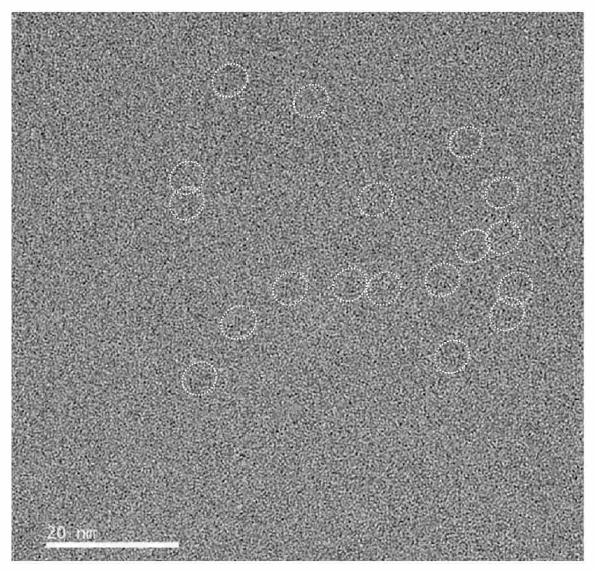

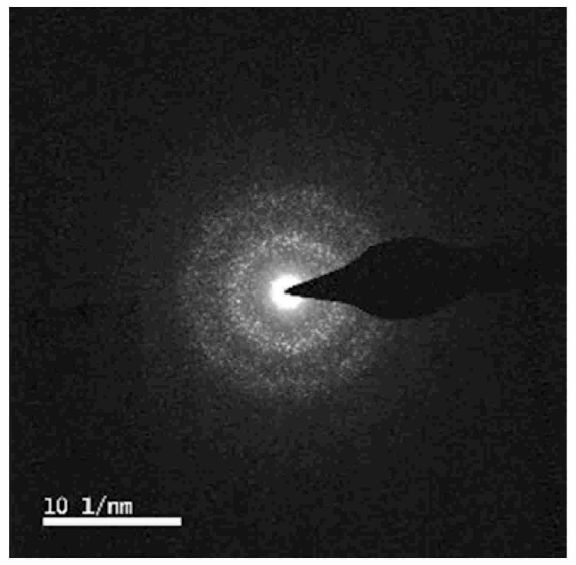

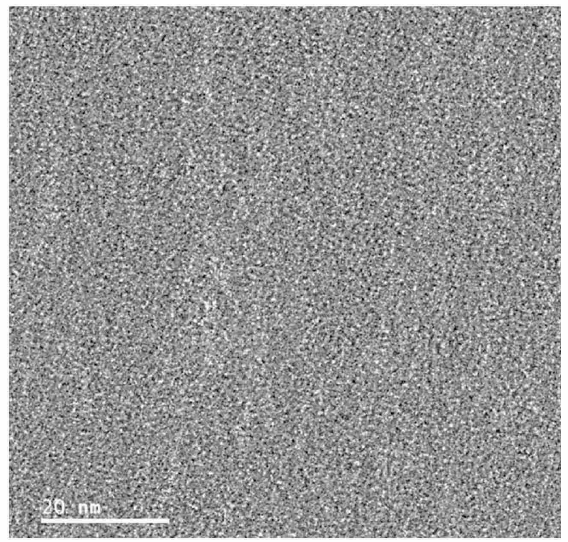

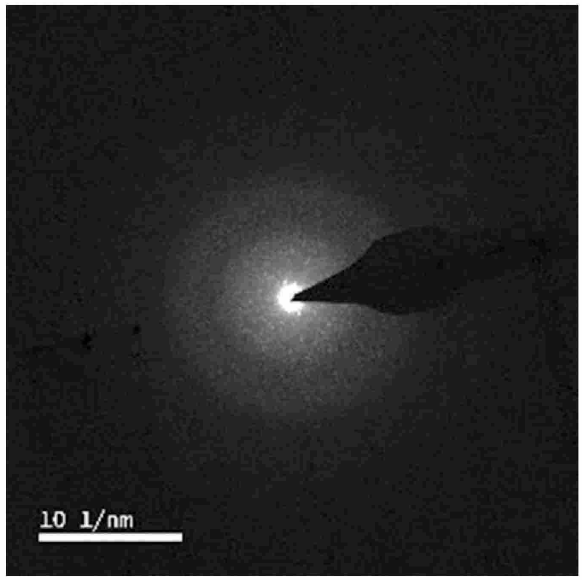

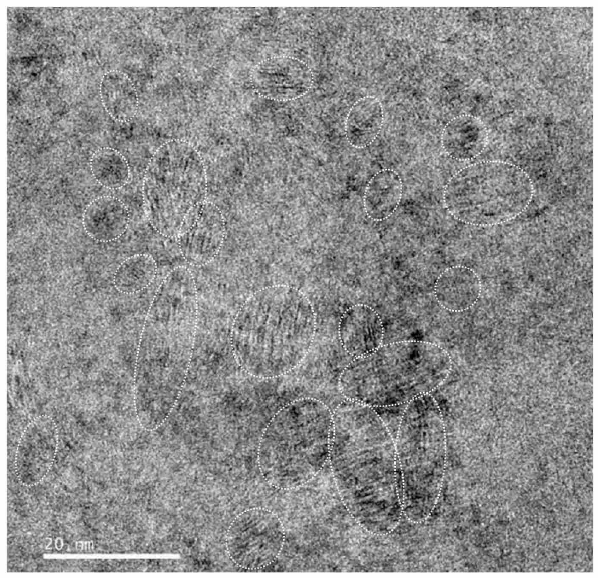

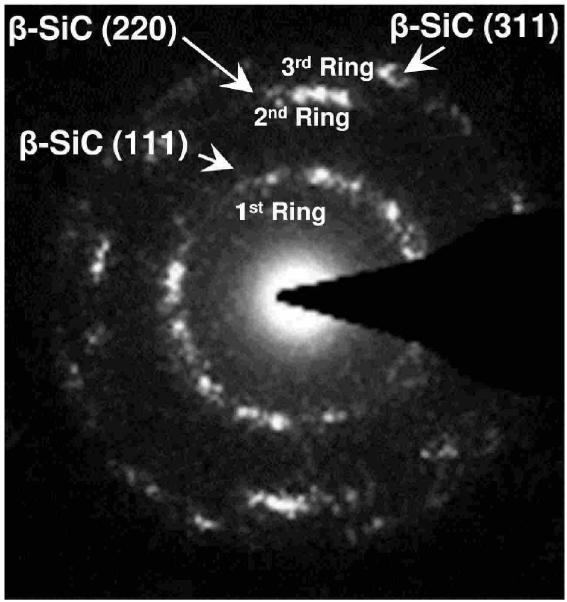

本发明的其他的特征及功效,将于参照图式的实施方式中清楚地呈现,其中:图1 是一流程图,说明本发明之部件的制作方法的一些实施例,该部件是适用于被使用在一半导体制程设备中;图2 是一示意图,说明本发明一些实施例之用于执行该方法的一反应式物理气相沉积设备;图3 是一俯视示意图,说明本发明一些实施例之该部件的一基材;图4 是自图3之直线IV-IV 所取得的一剖视图;图5 是一示意图,显示一保护涂层被形成于该基材上;图6 至11 是示意图,说明该保护涂层的不同变化;图12 和13 显示了该反应式物理气相沉积设备的硅靶材的不同排列方式;图14 是一放大示意图,显示该基材的复数微结构;图15 是一放大示意图,显示该基材的微结构具有金字塔形的一变形例;图16 是该部件之一具体例的一扫描式电子显微镜(scanning electron microscope;以下简称SEM)影像;图17 显示出图16 所示之具体例的保护涂层的一能量色散X 射线光谱(energy-dispersive X-ray spectroscopy;以下简称EDS)分析结果;图18 显示出图16 所示之具体例的保护涂层的一X 光绕射(x-raydiffraction;以下简称XRD)分析结果;图19 是该部件的另一具体例的SEM 影像;图20 显示出图19 所示之另一具体例的保护涂层的一EDS 分析结果;图21 显示出图19 所示之另一具体例的保护涂层的一XRD分析结果;图22 是该部件的再另一具体例的SEM 影像;图23 显示出图22 所示之再另一具体例的保护涂层的一EDS 分析结果;图24 显示出图22 所示之再另一具体例的保护涂层的一XRD 分析结果;图25 至28 是SEM 影像,说明该基材的显微影像及显示于图16、19 和22 在反应式离子蚀刻(reactive ion etching;以下简称RIE)程序后被蚀刻的显微影像;及图29 至34 显示出高解析度穿透式电子显微镜(high resolution transmissionelectron microscope;简称HRTEM)影像及显示于图16、19 和22 之样品的绕射图案(diffractionpatterns)。

【图1】

【图2】

【图3】

【图4】

【图5】

【图6】

【图7】

【图8】

【图9】

【图10】

【图11】

【图12】

【图13】

【图14】

【图15】

【图16】

【图17】

【图18】

【图19】

【图20】

【图21】

【图22】

【图23】

【图24】

【图25】

【图26】

【图27】

【图28】

【图29】

【图30】

【图31】

【图32】

【图33】

【图34】