碳化矽(SiC)涂层介绍与技术应用

一、前言

碳化矽 (SiC) 涂层是一种具有抗蚀刻、耐腐蚀及热导性能的高端材料,近年在多个行业中得到了广泛应用,如图一 SiC 涂层已成为半导体制造、航太领域和工业等领域中关键零件的保护技术,虽然制造成本相对较高,但在延长零件使用寿命、降低维护频率方面已展现出良好成效,使得越来越多的领域使用此技术,特别是在半导体与精密加工领域,已成为关键零组件制造中不可或缺的技术之一

然而目前 PVD 涂层技术还无法完全取代电镀工艺,因为攸关被镀材料及成本问题,因此现今常常将这两种技术结合使用,以提供更广泛的颜色和多样化的产品使 PVD 成为装饰领域主要关注点。 PVD 是一种真空的技术,透过膜层设计将材料沉积到基材上,常用于装饰、生医、刀工具、半导体等产业应用,这些涂层主要功用可以增加硬度、耐磨性和耐腐蚀等性能来提升基材的寿命,而镀膜只是流程中的一个步骤,这些步骤包括前处理清洁、加热、镀膜、冷却,因此整个流程中每一个环节都决定了涂层的整体品质。

图一、碳化矽(SiC)应用领域[1]

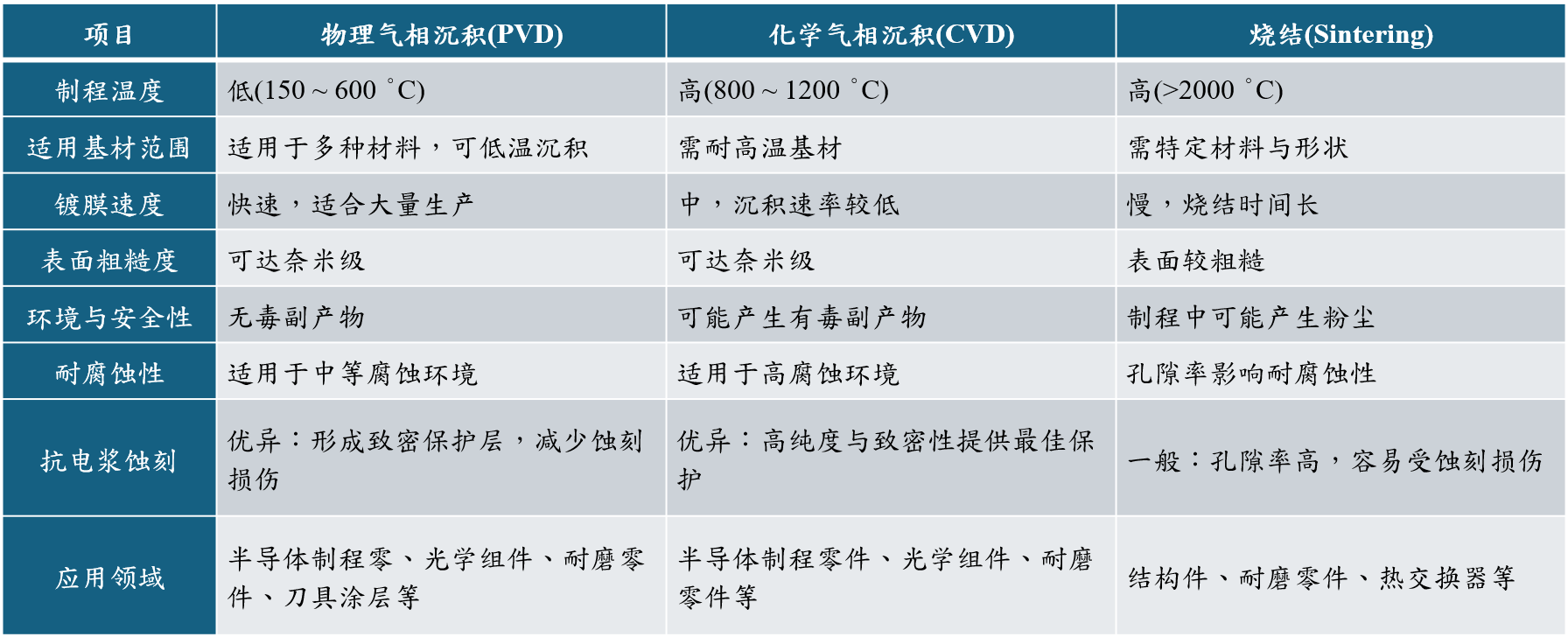

二、SiC 制造技术

制造碳化矽 (SiC) 材料的方法众多,根据不同的应用需求,本篇将介绍其中三种技术:物理气相沉积 (Physical Vapor Deposition, PVD)、化学气相沉积 (Chemical Vapor Deposition, CVD),以及烧结成型技术 (Sintering)。如表一所示,本文针对制程温度、适用基材、镀膜速度、表面粗糙度、环境与安全性、耐腐蚀性及应用领域等要素,比较各制程技术之特性差异。

物理气相沉积 (PVD) 镀制出 SiC 涂层通常呈非晶或微晶结构,膜层具有高度致密的微结构,孔隙率极低,表面平整且具备良好的机械完整性。此类薄膜通常展现出高硬度、出色的耐磨耗性,以及优异的化学惰性,能应用于耐高温、耐腐蚀及高硬度的各种领域。此技术具备低制程温度、高镀膜速度与优异膜层致密性等多重优势,并结合无毒副产物的制程特性,PVD 已成为兼具性能与环保价值的理想选择之一。

化学气相沉积 (CVD) 是目前最广泛使用于制备高纯度、高密度 SiC 涂层的技术。此技术透过在高温下将含 Si 与 C 的气体前驱物引入反应腔体,在基板表面反应生成 SiC 涂层。 CVD 制程能精确控制膜厚、成分与结晶性,并且可覆盖各种复杂结构,因此广泛应用于半导体制程零组件、高温防护结构及腐蚀防护膜等领域。

烧结 (Sintering) 技术是将 SiC 粉末经过加压成型后,在高温进行固态或液相烧结,使粉末颗粒之间的界面发生扩散与重排,形成高密度的块状体材料。传统的固相烧结 SiC 由于需要极高温度,因此常加入少量助烧剂,使烧结过程转为液相烧结,以降低烧结温度并提升成形效率。透过烧结技术制得的 SiC 块材具有优异的力学性能、耐磨耗性与热震稳定性,广泛应用于机械密封环、耐磨衬板、高温结构件等领域

三、SiC 材料特性介绍

• 高硬度

莫氏硬度接近 9 级,维氏硬度约在 2000 HV 以上,能有效抵抗机械磨损与微粒撞击。

• 耐电浆轰击与蚀刻

SiC 材料在高密度电浆环境中表现出优异的耐蚀刻侵蚀性与抗离子能量损伤能力,特别适用于半导体蚀刻腔体与防护零组件。

• 优异的耐腐蚀性

SiC 本身对腐蚀性气体(如氟、氯基气体)具有高强度抗蚀刻能力,有效在恶劣化学环境中提供保护

• 高热稳定性

SiC 具有极高的热分解温度,即使不同制程所形成的结构不同(多晶、非晶、烧结体),其材料均能耐受至少 >1200°C 以上的工作温度而不会劣化。

四、SiC 材料应用介绍

抗蚀刻应用

在半导体蚀刻制程中,制程腔体与零件 (如 Focus Ring、Inner Shield) 长时间暴露于氟碳电浆环境中,常因电浆轰击导致材料快速劣化,进而产生颗粒污染、蚀刻不均与设备维护频率提升,对良率与制程稳定性构成重大挑战。

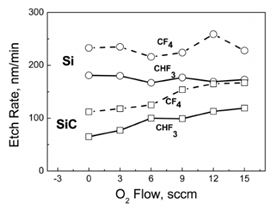

研究显示如图二,高纯度碳化矽 (SiC) 在氟碳电浆 (CF₄、CHF₃) 环境中展现出优异的抗蚀刻能力,相较于传统矽材,SiC 涂层在氟碳电浆下的蚀刻速率降低约 2 至 3 倍,主要原因是表面形成的氟碳层进一步提升防护效果,有效抑制基材侵蚀,大幅延长元件使用寿命。

图二、Si 和 SiC 在 CF₄ 或 CHF₃ 电浆中,随氧气流量变化的蚀刻速率[2]

抗高温腐蚀应用

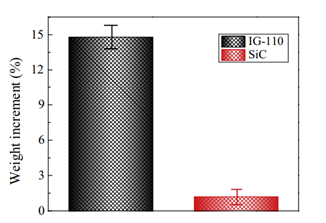

根据研究指出,在高温熔盐反应器 (Molten Salt Reactor, MSR) 等先进核能系统中,石墨 (如 IG-110) 常被用作结构支撑或中子慢化材料,然而石墨本身为多孔结构,极易在高温下吸收熔融盐导致体积膨胀、机械劣化与化学侵蚀,严重影响材料寿命与核反应器运行安全,因此在石墨表面镀制高纯度 SiC 涂层形成一层致密且完整的防护层。

实验结果显示如图三,SiC 涂层样品在 650°C、5 atm 环境下浸泡 24 小时后,其重量变化仅为 1.1 wt.%,远低于未涂层石墨的 14.8 wt.%。主要原因是 SiC 涂层降低了石墨表面的孔隙率,有效阻止熔盐中活性离子的渗入与侵蚀,使原本容易受损的石墨材料在高温熔盐环境中能维持结构完整性,提升其抗腐蚀能力与使用寿命。

图三、熔盐浸泡的石墨 (IG-110) 和 SiC 涂层的重量增加比例[3]

五、参考文献

[1] HE, Rujie, et al. Progress and challenges towards additive manufacturing of SiC ceramic. *Journal of Advanced Ceramics*, 2021, 10: 637-674.

[2] JANG, Mi-Ran; PAEK, Yeong-Kyeun; LEE, Sung-Min. Plasma resistance and etch mechanism of high purity SiC under fluorocarbon plasma. *Journal of the Korean Ceramic Society*, 2012, 49.4: 328-332.

[3] HE, Xiujie, et al. SiC coating: An alternative for the protection of nuclear graphite from liquid fluoride salt. *Journal of Nuclear Materials*, 2014, 448.1-3: 1-3.